Eine der Besonderheiten bei einem CO2 Laser gegenüber einem Diodenlaser ist die Bearbeitung von klarem Acryl. Bisher habe ich keinen Bedarf gehabt, farbiges Acryl zu gravieren oder zu schneiden, weshalb ich mit den FLUX HEXA nun erstmalig Acrylglas bearbeite um einige Ideen aus der Vergangenheit in die Realität zu bringen.

Der FLUX HEXA ist mir für die Zeit meiner Tests von der Firma cameo Laser Franz Hagemann GmbH kostenfrei als Leihgerät zur Verfügung gestellt worden.

Weiterhin zu dem FLUX HEXA hat cameo mir ebenfalls für die Zeit eine Absauganlage zur Verfügung gestellt. Hierbei handelt es sich um eine vacuair UML350.

Es gab zum Inhalt dieses Berichtes keinerlei Absprache.

Weitere Links zu Produkten oder Onlineshops sind persönliche Empfehlungen zur Durchführung des in diesem Beitrag behandelten Projekts.

Selbstverständlich habe ich in der Vergangenheit mit klarem Acryl gearbeitet. In erster Linie für Projekte wie einer Word Clock oder Einhausungen für 3D Drucker, voran der damalige IKEA Hack als Einhausung für den Prusa MK3s aus einem Lack Tisch und gedruckten Teilen, sowie Acrylscheiben als Seitenteile und Türen. Jedoch habe ich diese Arbeiten immer mit einer Stichsäge, einer Kappsäge oder auch einer Dekupiersäge und klassisch mit einem Akkuschrauber und entsprechenden Bohrern vollzogen. Nie mit einem Lasercutter.

Dadurch, dass ich in den letzten Wochen einen CO2 Laser des Herstellers FLUX, einen HEXA mit einer Arbeitsfläche von 730mm x 410mm und einer Leistung von 60WATT durch die Firma cameo als Testgerät zur Verfügung gestellt bekommen habe, waren nun die Grenzen für die Bearbeitung mit Acryl geöffnet und ich habe direkt ein lange schlummerndes Projekt in Angriff genommen.

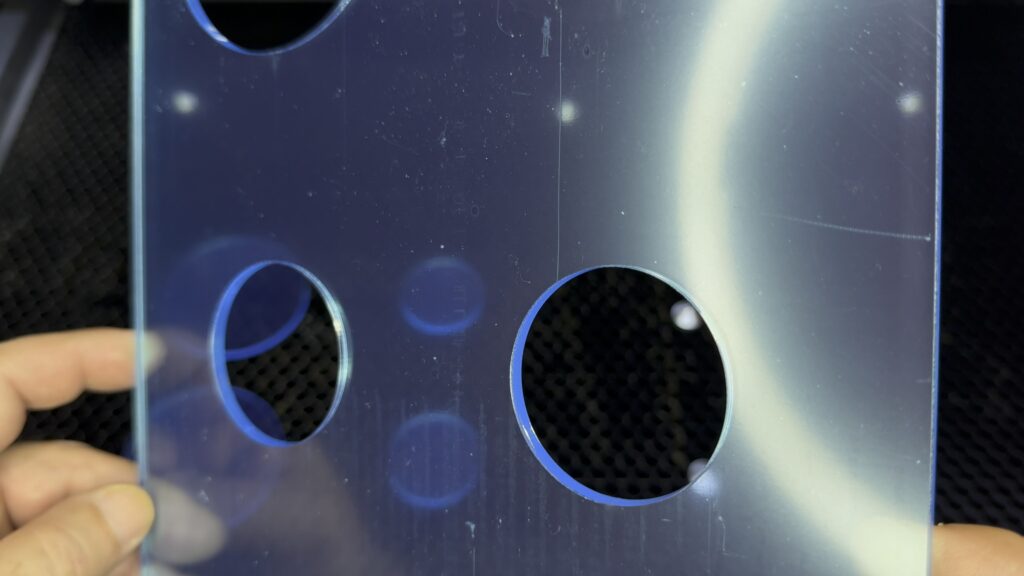

Zunächst aber eine kurze Info zu PMMA (Polymethylmethacrylat). Es gibt zwei Arten von Acrylglas. XT und GS. Dazu natürlich auch Marken wie Plexiglas, was zu einem Synonym für Acrylglas geworden ist. Die GS Variante ist eine gegossene Acrylplatte und eignet sich hervorragend dafür, wenn es darum geht etwas daraus zu fertigen. Man kann sie problemlos sägen, bohren, fräsen, lasern und auch biegen. Sie ist etwas teurer als die XT Variante, aber dafür auch problemlos zu bearbeiten. Die XT Variante ist in der Herstellung etwas günstiger. Hier werden extrudierte Acrylglasplatten dünn gewalzt. Sie eignen sich nach vielen Angaben nicht problemlos zum sägen, bohren oder fräsen in unserem Heimwerkerbereich, da sie durch das Walzen eine höhere Materialspannung haben und daher auch leichter brechen können. Zum Lasern eignen sie sich uneingeschränkt und warmbiegen kann man sie auch. Die Weiterverarbeitung sollte, sofern man sägen, bohren oder fräsen möchte, nur mit etwas Vorsicht erfolgen. Ich habe bisher ausschließlich XT Acryl verwendet und hatte bisher keine Schwierigkeiten.

Platten in verschiedenen Abmessungen gibt es in jedem Baumarkt, oder bei Amazon oder auch bei Onlinehändlern im Zuschnitt. Gute Erfahrungen habe ich mit Kunststoffplattenonline.de gemacht.

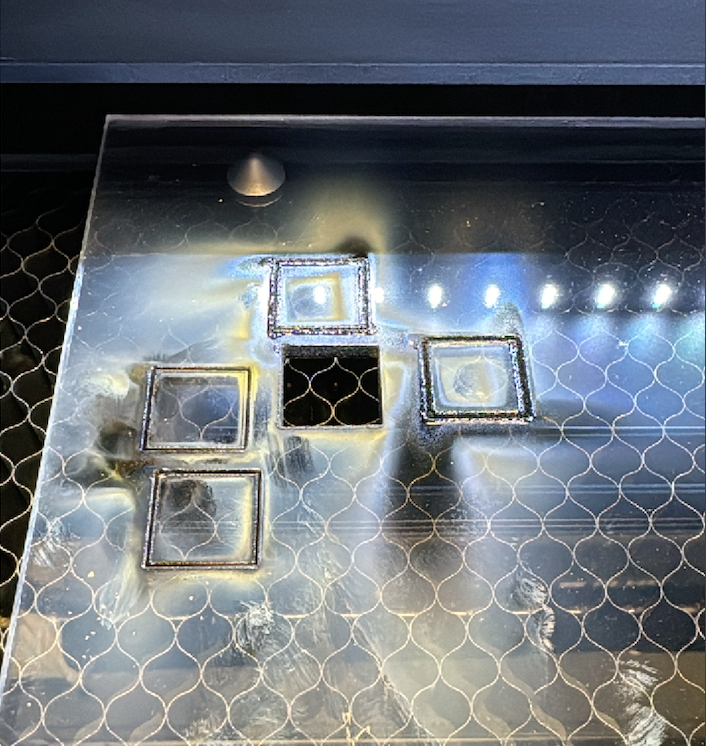

Falls sich eine vermeintliche Acrylglasscheibe nicht mit einem CO2 Laser schneiden lässt, dann handelt es sich um alles andere, aber nicht um PMMA, also Acryl. Diese Erfahrung musste ich auch machen. Ich hatte noch die Seitenscheiben meines damaligen LACK Gehäuses vom Prusa MK3s. Als ich erstmalig versucht hatte diese mit dem FLUX HEXA zu schneiden, folgte der Ernüchterung die Erkenntnis, dass ich da wohl damals etwas anderes geliefert bekommen habe von dem netten chinesischen Händler auf AliExpress.

So sollte das Ergebnis eines Laserschnitts nicht aussehen.

Wenn es das tut wie hier, dann habt Ihr kein Acrylglas vor euch liegen, sondern irgendeine andere chemische Mischung, die zufällig aussieht wie eine Acrylglasscheibe.

Vorbereitung des Projektes

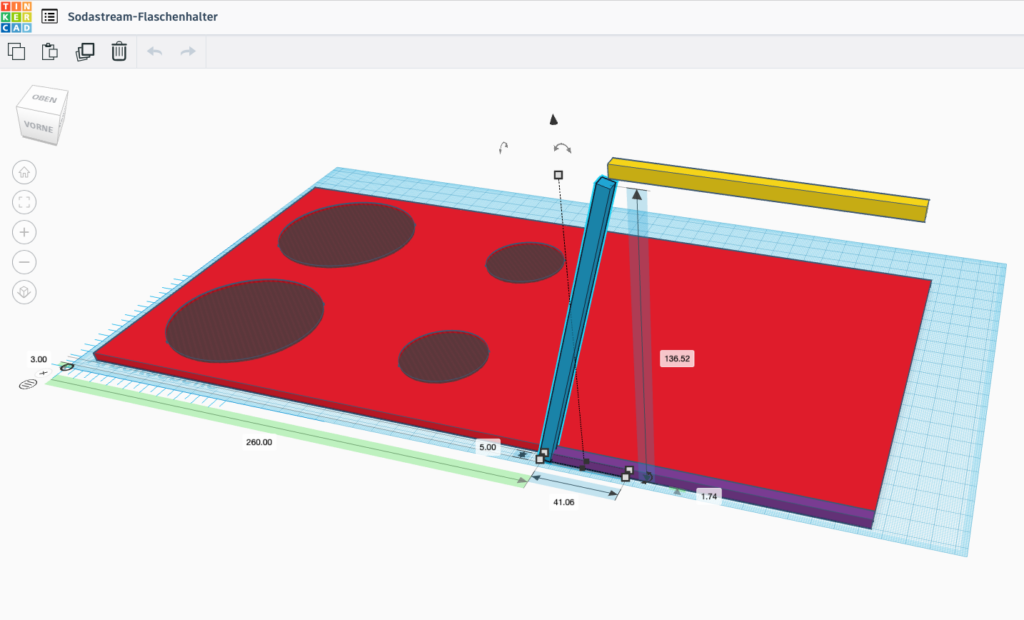

Wie immer habe ich mir mein Modell in TinkerCAD einmal vorbereitet um die Abmessungen abschätzen zu können und um die Optik zu prüfen.

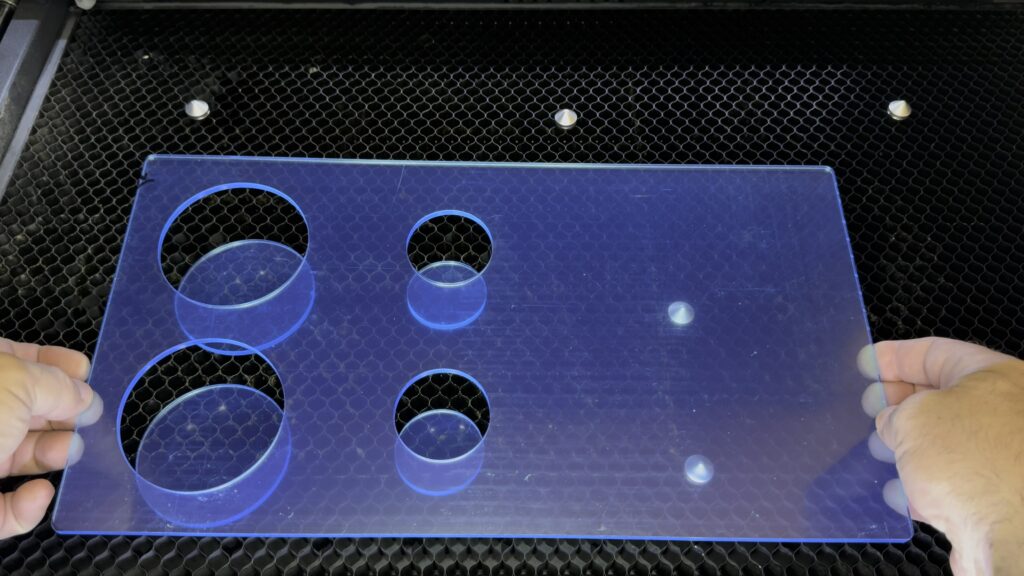

Aus einer 500mm x 250mm großen und 4mm starken Acrylplatte möchte ich einen gebogenen Flaschenhalter für zwei Sodastream Plastik und Glasflaschen, sowie eine Abtropfmöglichkeit für die Deckel fertigen. Mein Rohmodell sieht so aus und hat noch Hilfselemente um den richtigen Winkel in dem gebogen werden soll, optisch anzuzeigen. Es reicht grundsätzlich auch eine Skizze auf einem Blatt Papier, aber ich nutze TinkerCAD gerne und außerdem hatte ich darin zusätzlich noch Elemente des Halters zu modellieren, die später aus dem 3D Drucker kommen sollen.

Das ist nun wirklich nicht das aufwendigste Modell. Es werden nur insgesamt vier Kreise, zwei Bohrlöcher und die Kontur geschnitten. Der Rest erfolgt dann außerhalb des FLUX HEXA. Aber auch hier habe ich das Modell wieder komplett in Beam Studio angefertigt.

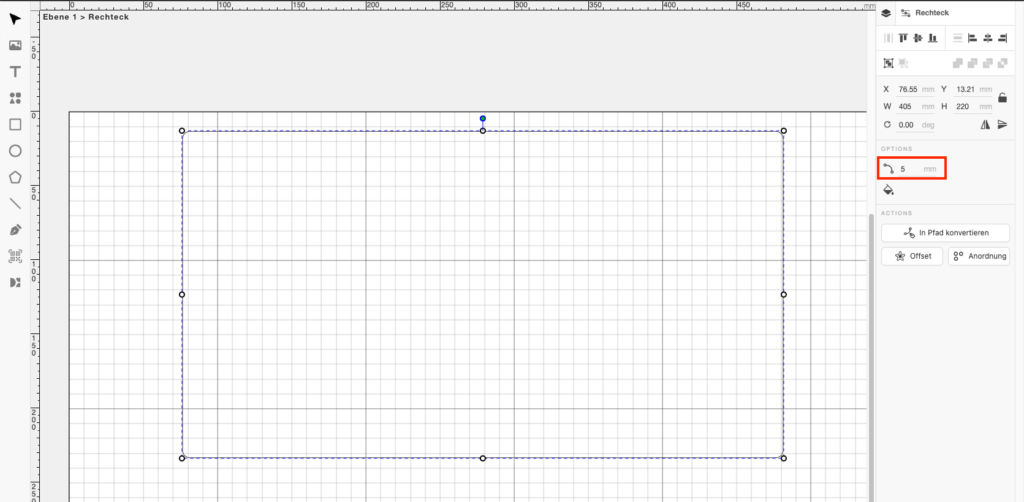

Auf dem leeren Arbeitstisch in Beam Studio wird ein Rechteck abgelegt mit den Abmessungen von 405mm x 220mm. Hier kann man die Radius Funktion nutzen um die Kanten abzurunden.

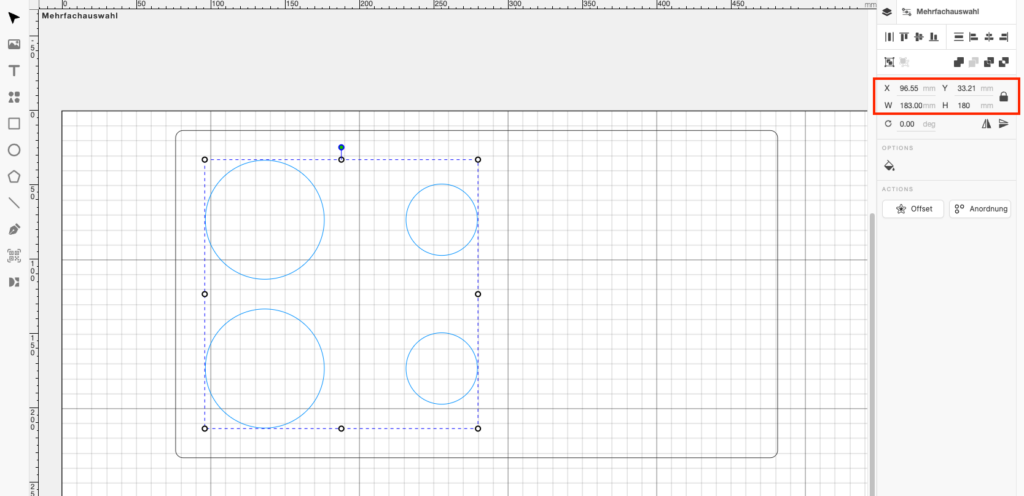

Anschließend werden die Kreise eingefügt und korrekt platziert. Hierfür kann man die X und Y Koordinaten direkt eingeben. Ein bisschen rechnen muss man, denn in Beam Studio werden rechteckige Objekte immer ausgehend von ihrer linken und oberen Kante aus auf X und Y platziert und Kreise ausgehend von ihrem Mittelpunkt.

Das Rechteck liegt demnach auf X = 76,55 und Y = 13,21

Die Kreise muss man dann, sofern sie nicht mit den Ausrichtewerkzeugen platziert werden können, durch Berechnung der Koordinaten zu ihrem Mittelpunkt ausgerichtet werden.

Ein Abstand zur linken und oberen Kante des Rechtecks bis zum Ausschnitt von 20mm zzgl. dem Radius des Kreises von 40mm ergibt dann für den ersten Kreis die Positionieren bei X = 136,55 und Y = 73,21

Vielleicht gibt es eine bessere Möglichkeit, oder tatsächlich auch eine nutzbare Funktion dafür, aber für mich ist das ein funktionierender Workflow.

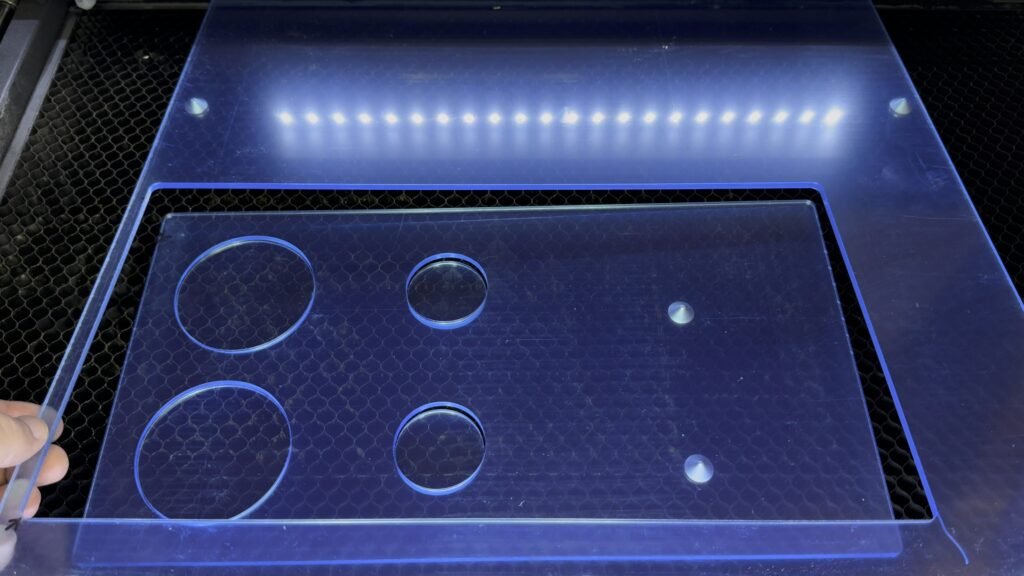

Die Ausschnitte für die Flaschen lege ich wieder auf eine zweite Ebene und lasse diese Schnitte vor der zweiten Ebene, auf der sich der Konturschnitt befindet, durchführen. Umgekehrt würde die Acrylplatte nach dem Konturschnitt herabfallen lassen und die Ausschnitte der Kreise wären außerhalb des Fokus und wahrscheinlich auch nicht mehr an der Stelle, wo ich sie positioniert habe.

Die Schutzfolie auf beiden Seiten der Acrylscheibe kann im Übrigen bei dem Schnittvorgang auf der Scheibe verbleiben. Nur wenn man die Acrylscheibe gravieren möchte, muss die Folie natürlich auf der zu gravierenden Seite vorher entfernt werden.

Biegen der Acrylglasscheibe

Acryl, egal ob XT oder GS, lässt sich problemlos warmbiegen. Es gibt verschiedene Möglichkeiten die Schiebe vorher zu erwärmen, damit man sie in die gewünschte Form biegen kann. Man kann eine recht teure Biegevorrichtung oder Biegemaschine für Acryl kaufen. Die fangen bei etwa 300EUR an und nach oben gibt es keine Grenzen. Aber das sind eher Geräte für die industrielle Fertigung oder für Kleinunternehmen, die eine hohe Stückzahl generieren müssen.

Man kann die Acrylplatte, sofern sie nicht zu groß dafür ist, in einem Bachofen aufwärmen und dann entsprechend verformen. z. B. über einer Tischkante. Ebenfalls lassen sich auch nur die Bereiche erwärmen, die gebogen werden sollen. Dafür kann man einen Heißluftgerät verwenden.

Es gibt aber auch DIY Bauanleitungen für Biegemaschienen, die mit einem Heißdraht arbeiten. Also ziemlich viele Möglichkeiten um Acryl in die gewünschte Form zu bringen.

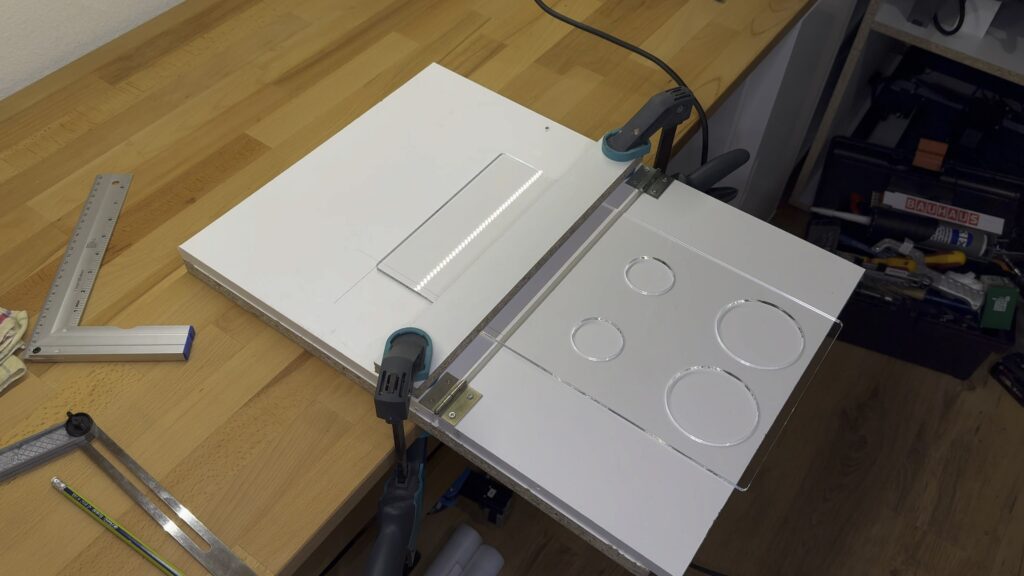

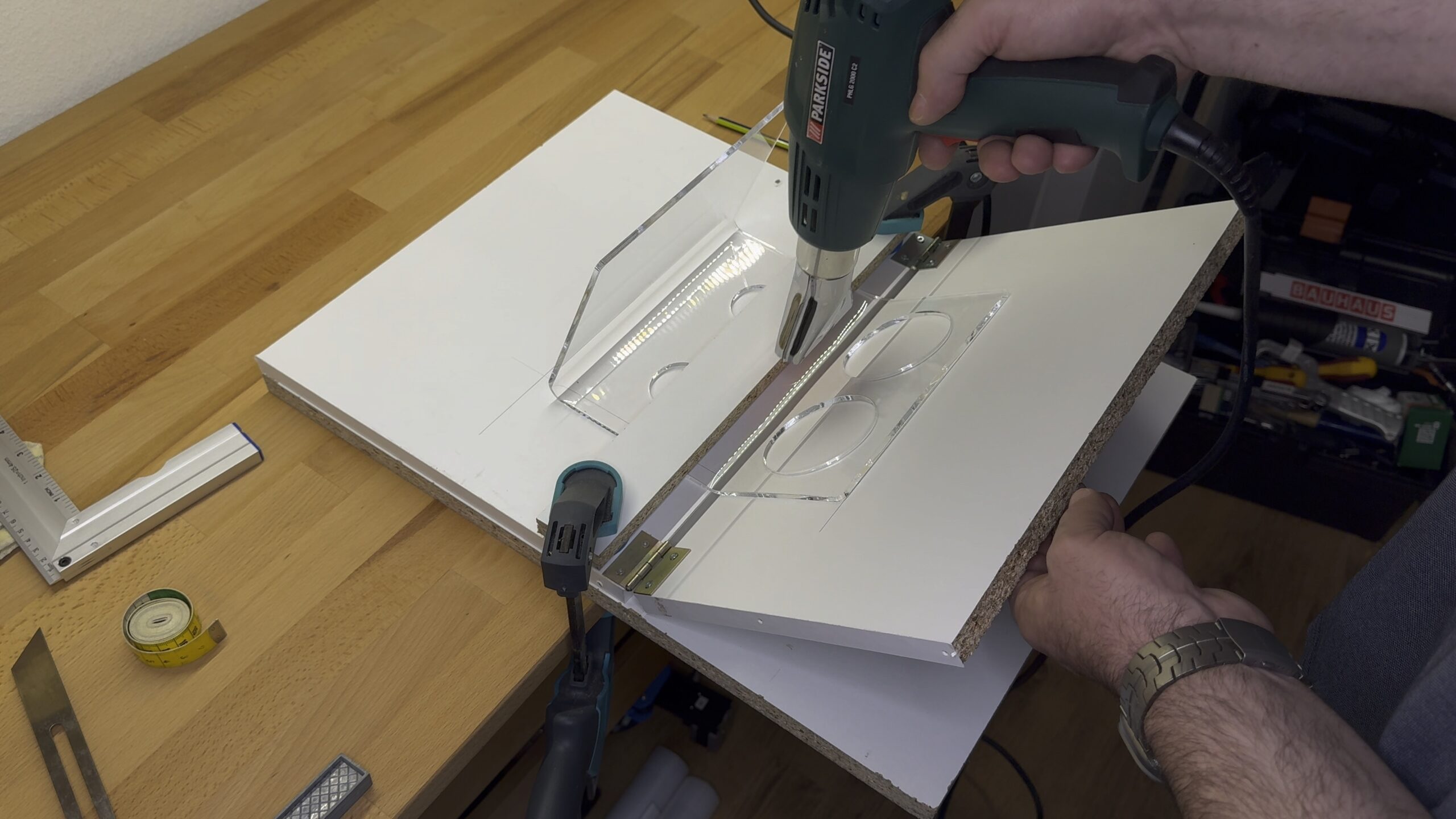

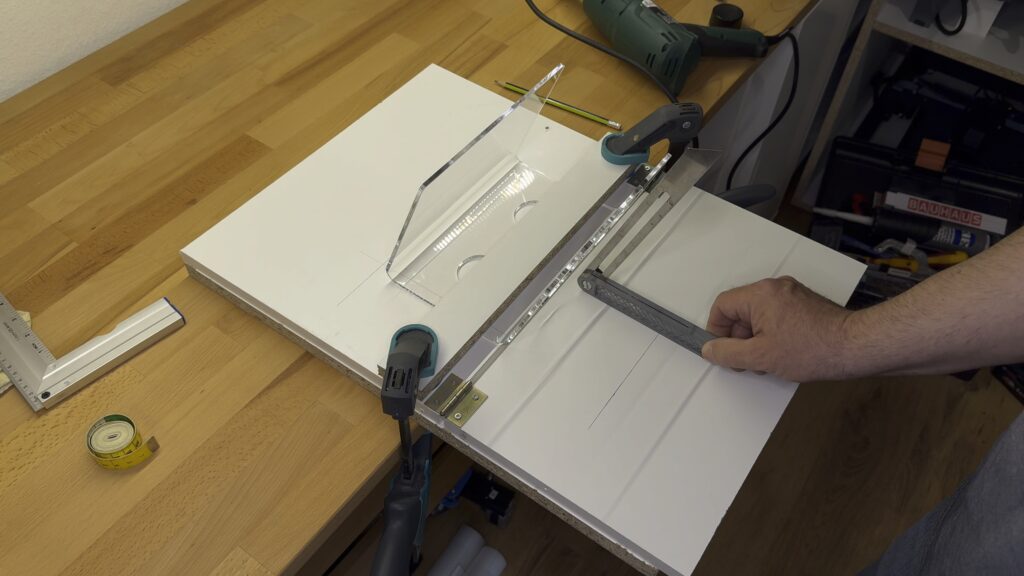

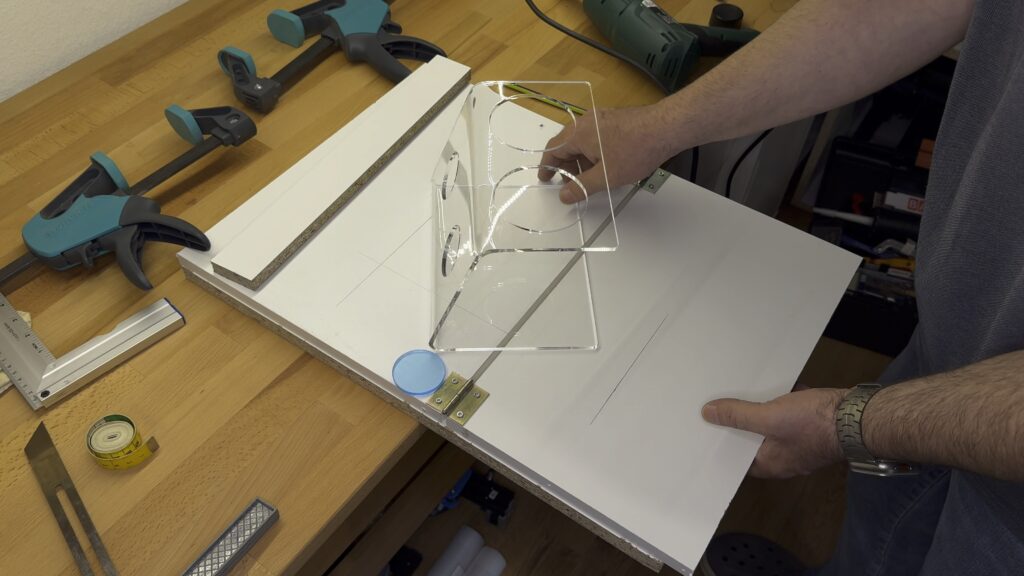

Ich habe mir für diesen Zweck eine ganz einfache Biegevorrichtung aus Restholz, überwiegend Spanplattenzuschnitt aus dem Baumarkt, gebaut. Auf einer Grundplatte zwei getrennte weitere Platten, die mit zwei Scharnieren verbunden sind, so dass man eine darauf platzierte Acrylplatte über das Heben einer Seite in dem jeweils gewünschten Winkel biegen kann. Für die Einstellung des richtigen Winkels nutze ich eine Schmiege und zur Erwärmung der Biegekante einen einfaches und günstiges Heißluftgerät. Die Acrylplatte halte ich über Schraubzwingen an ihrem Platz.

Nach dem Biegen hält man das Acryl einfach so lange in der Form, bis es wieder abgekühlt ist. Dann härtet es wieder komplett aus und die Form bleibt bestehen. Das Acryl ist anschließend an den Biegestellen genauso stabil wie vorher. Es verliert durch das Erwärmen keine seiner Eigenschaften.

Nun geht es an den 3D Drucker und vorher wieder zu TinkeCAD um den Rest für den Flaschenhalter zu konstruieren und anschließend zu drucken.

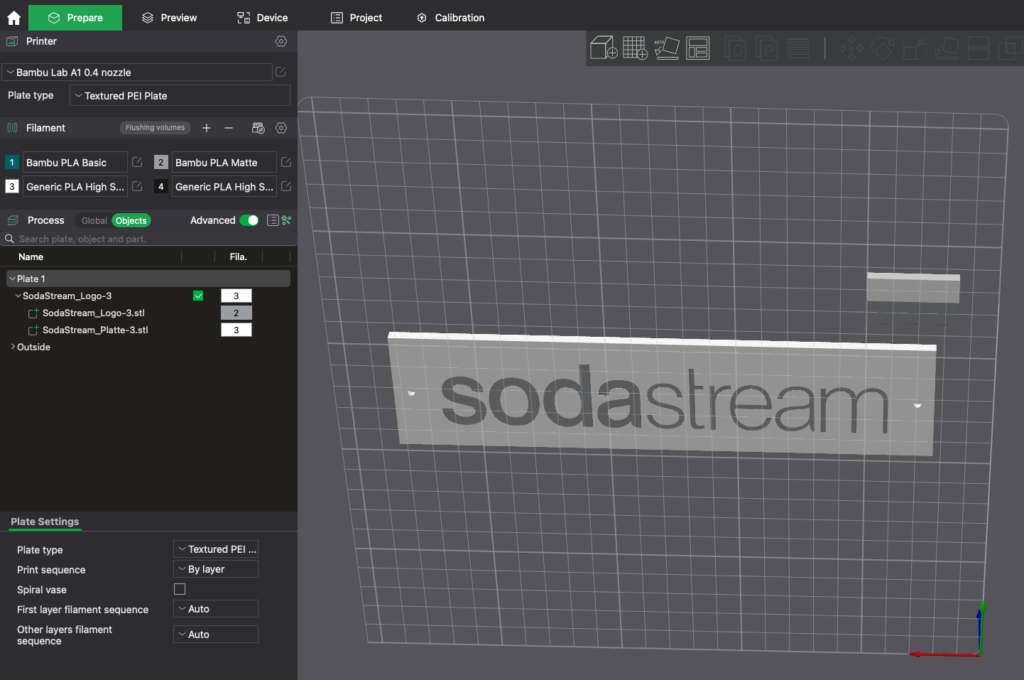

Für die hintere Platte, die dafür sorgen soll, dass die Deckel der Flaschen nicht durch die Löcher fallen, habe ich zwei Objekte konstruiert. Einmal die Platte selbst mit dem Aussparungen für die Schraubenlöcher und der Aussparung des kompletten Schriftzugs. Das andere Objekt ist der Schriftzug selbst. Dieser soll nämlich später auf dem 3D Drucker in einer anderen Farbe gedruckt werden.

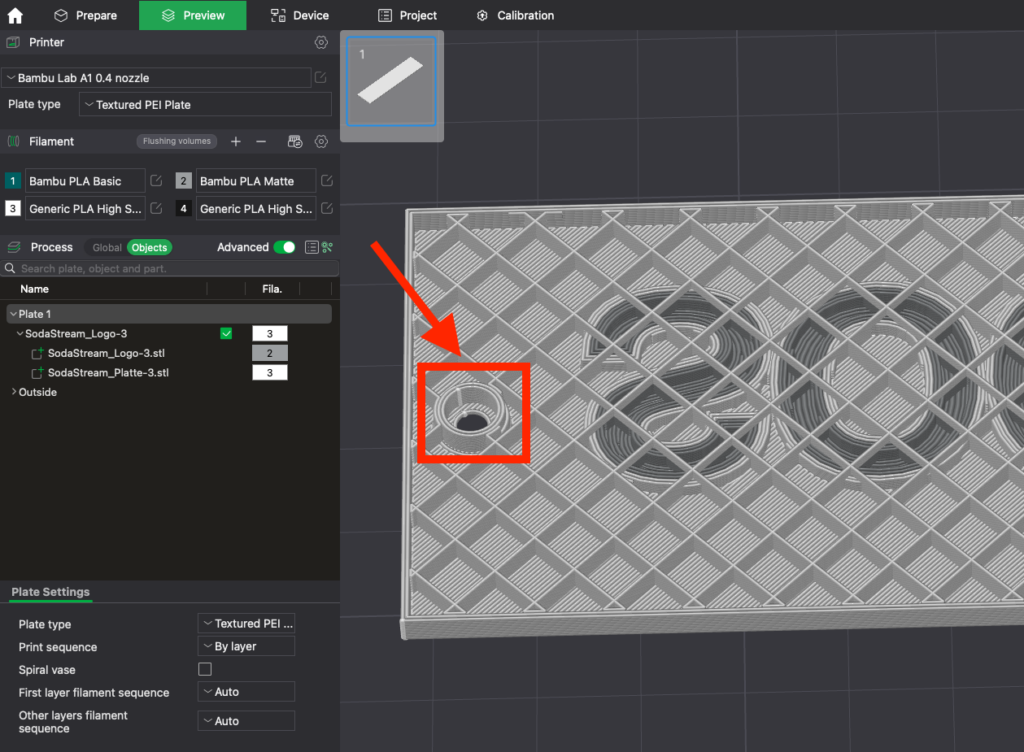

Im Bambu Studio, dem Slicer von Bambu werden dann beide Objekte eingefügt und es wird ihnen jeweils eine andere Farbe zugeordnet. Der Druck wird dann anschließend über den Slicer und das AMS so gesteuert, dass der Filamentwechsel vollkommen automatisch vollzogen wird.

Gedruckt habe ich die Platte mit dem Schriftzug nach unten liegend, damit die Sichtfläche die feine PEI Struktur der Bettauflage erhält.

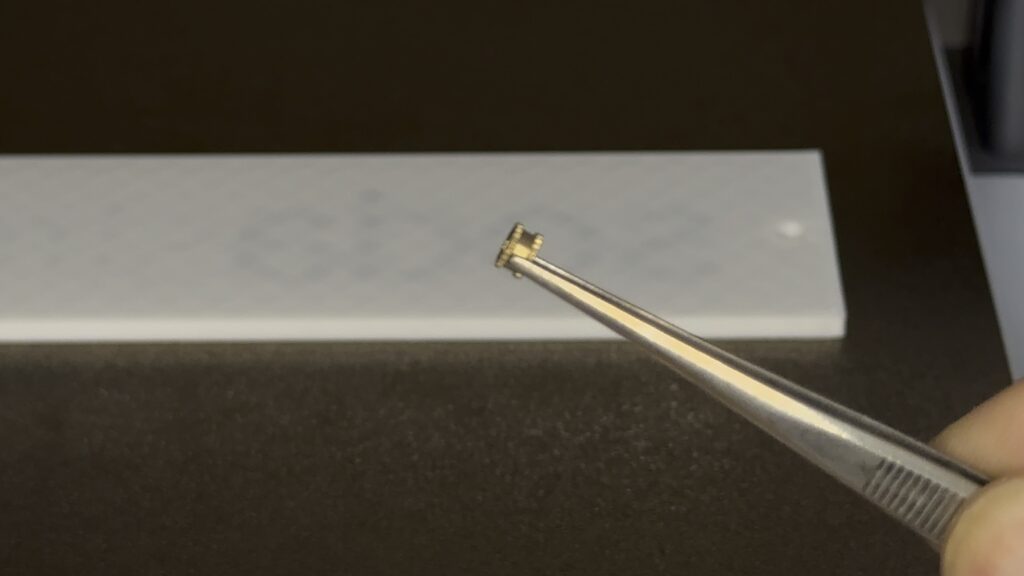

Die Schraubenlöcher der Platte habe ich in TinkerCad bereits so konstruiert, dass ich die M3 Schrauben später nicht einfach nur in den PLA Kunststoff schrauben muss, sondern passende Einpressmuttern/Gewindeeinsätze verwenden kann.

Dafür pausiere ich den Druck über den Slicer in der entsprechenden Z Höhe und setze die Gewindeeinsätze in die Löcher ein. Anschließend wird der Druck fortgeführt und die Gewindeeinsätze damit in der Platte verschlossen.

Anschließend, wenn alles richtig gemessen und auch ohne große Abweichungen gefertigt wurde, kann man die Platte mit ebenfalls gedruckten Abstandshaltern und M3 Schrauben an dem Flaschenhalter montieren.

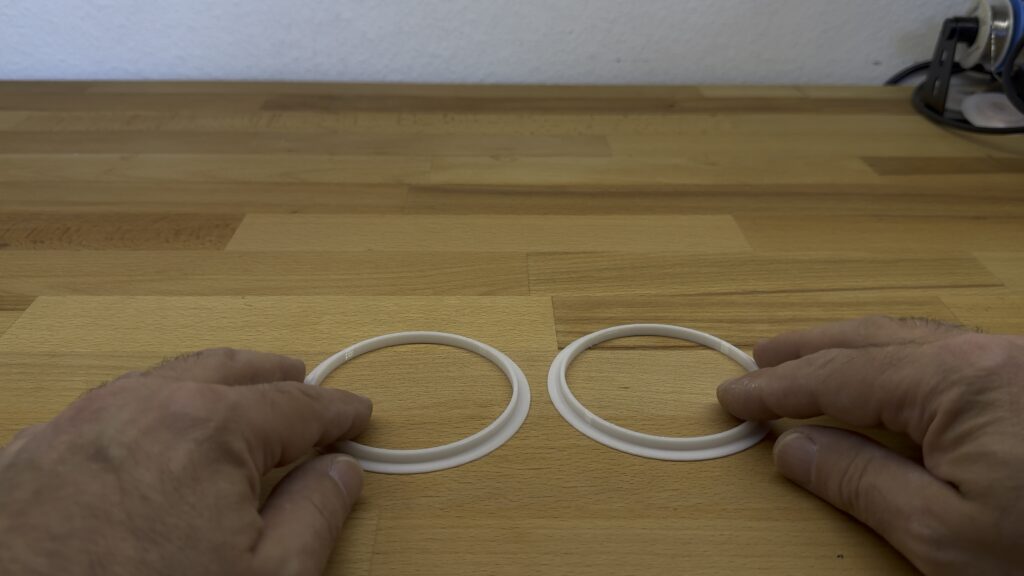

Für die Ausschnitte oben auf dem Flaschenhalter habe ich dann zusätzlich aus TPU Filament noch einen umlaufenden Schutz gedruckt, damit die Flaschen, insbesondere die Plastikflaschen von Sodastream nicht ständig an den Schnittkanten vom Acryl entlang schaben.

Das Kleben von zwei unterschiedlichen Kunststoffen ist eine Wissenschaft für sich und bevor ich alle Datenblätter der einzelnen Kleber nach der Kombination aus Polymethylmethacrylat und thermoplastischem Polyurethan durchsuchen muss, habe ich kurzerhand einfach doppelseitiges Klebeband genommen.

Meine Mutter hat sich dann sehr über den Flaschenhalter gefreut, da sie ihre Flaschen bisher immer auf einem nicht sehr dekorativen „Stabhalter“ auf der Spüle abgestellt hat, der darüber hinaus keine Ablagefläche für die Deckel hatte.

Zwei Plastikflaschen, aber auch zwei Glasflaschen passen in den Flaschenhalter und dieser ist. aus 4mm Acryl gefertigt, stabil genug um die Flaschen zu halten.

Beim nächsten Mal würde ich aber vielleicht eine 1 – 2mm dickere Acrylscheibe nehmen und direkt eine Halterung für vier Flaschen daraus bauen. Die Abmessung der ungebogenen Scheibe läge dann bei etwa 405mm x 440mm, was auch noch problemlos auf den Arbeitstisch vom FLUX HEXA passt.

Werbung

Passende Acrylplatten gibt es bei:

Kunsstoffplattenonline.de als Zuschnitt passend für das jeweilige Projekt

Bei Amazon (Werbelink) in fester Größe von z. B. 500 x 500 x 4mm für unter 10EUR pro Platte

Wer noch keinen Wassersprudler besitzt:

Ich nutze den SodaStream E-Duo (Werbelink), mit dem ich sehr zufrieden bin, da er immer eine konstante Menge an Kohlensäure zugibt. Er ist immer mal wieder, besonders zu den PrimeDays bei Amazon im Angebot.

Sehr nützliches Gerät. Es gibt zwar Elektronik Werkzeuge die nicht unbedingt jeder braucht, aber nice-to-have sind. Wer gern bastelt für den ist dieses Teil wirklich toll. Plexiglas ist ein tolles Material, dass auch ohne Werkzeuge mit Ritzbrechen bearbeitet werden kann. Aber Schutzbrillen dabei nicht vergessen.